Was heißt eigentlich Pulverbeschichtung

Langlebig, vielfältig, emissionsarm, effizient. Pulverbeschichtung mag zwar nicht so glamourös klingen, aber wenn es bunt werden soll, gibt es im Oberflächenschutz kaum ein besseres Verfahren. Dank elektrostatischer Effekte können damit perfekte Oberflächen hergestellt werden. Und wenn es hart auf hart kommt, zeigen sie Charakter.

Text: Stephan Becker

Alte Männer am Strand, die mit Zigarette im Mundwinkel ihre Boote streichen: Keine Frage, der klassischen Nasslackierung kann sogar eine gewisse Romantik anhaften. Das Wörtchen „Pulverbeschichtung“ klingt da nüchterner, nach optimierten Produktionsprozessen im industriellen Maßstab. Und tatsächlich, für zu Hause ist die Technik eher nichts, auch wenn es inzwischen schon kompakte Systeme für den Hobbykeller gibt. Dafür hat die Pulverbeschichtung ansonsten eigentlich nur Vorteile.

Das Grundprinzip ist schnell erklärt. Mittels mechanischer Reibung oder einer Elektrode werden Lackpartikel elektrisch aufgeladen und dann mithilfe einer Luftdruckpistole zu einem feinen Sprühstrahl zerstäubt. Nach den Regeln der Elektrostatik haften diese Partikel dann gleichmäßig auf einem notwendigerweise leitfähigen Werkstück. Mit einer speziellen Vorbehandlung können mittlerweile auch Materialien wie Kunststoffe oder Holzwerkstoffe beschichtet werden. Abschließend kommt das Werkstück bei circa 180 Grad in den Ofen, wo die Partikel zu einer geschlossenen Oberfläche verschmelzen – physikalisches Köpfchen statt manuelles Pinseln.

Von ihrer Zusammensetzung her unterscheiden sich Pulverlacke übrigens gar nicht so sehr von herkömmlichen Lacken. Bei beiden kommen Kunstharze wie Epoxid oder Polyester als Bindemittel zum Einsatz. Nur – und das ist insbesondere in ökologischer Hinsicht ein entscheidender Vorteil – Lösungsmittel sind bei der Pulverbeschichtung nicht nötig. Ein weiterer Vorteil des Verfahrens ist die Qualität der Oberfläche. Denn die Partikel setzten sich auch an Kanten, Öffnungen und sogar rückseitigen Oberflächen gleichmäßig ab. So wird eine besonders robuste und korrosionsbeständige Veredelung erreicht. Verfügbar sind alle üblichen Farben und Oberflächen, von hochglänzend bis matt, von glatt bis strukturiert. Auch Effektlacke sind möglich.

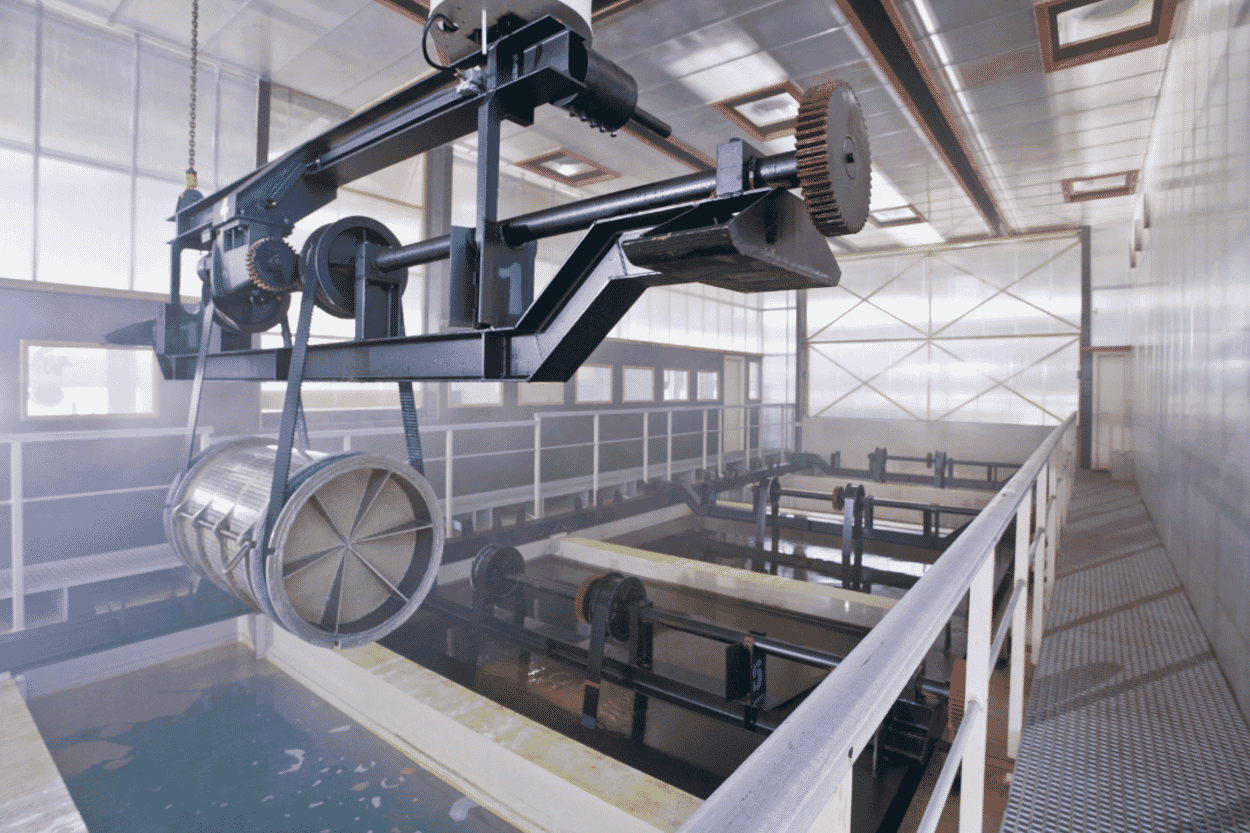

Die Entwicklung und Verbreitung der Pulverbeschichtung begann erst relativ spät. Unter anderem aufgrund strengerer Emissionsvorschriften und neuer Techniken zur Rückgewinnung überschüssiger Lackpartikel wurde das Verfahren seit den 1960ern zunehmend wirtschaftlicher. Und anders als katalytische Verfahren, wie sie beispielsweise in Form riesiger Lackbäder in der Autoindustrie zum Einsatz kommen, eignet sich die Pulverbeschichtung auch für kleinere Serien in variierenden Finishings – ideal insbesondere im Stahlmöbelbau.

Bild 1: Mit einer Luftdruckpistole werden Lackpartikel zu einem Sprühnebel zerstäubt

Bild 2: Bei rund 180 °C verschmelzen die Lackpartikel im Ofen zu einer geschlossenen, robusten Oberfläche

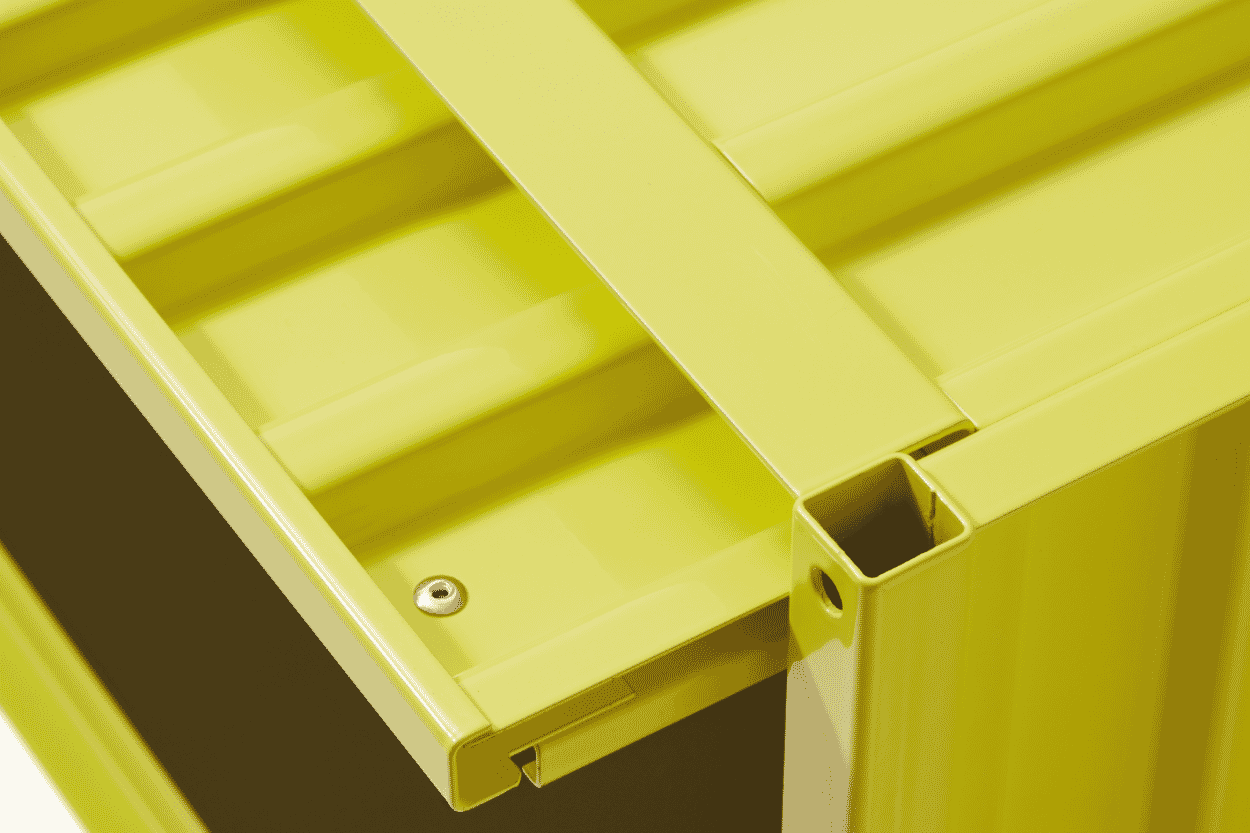

Bild 3: Detail des CONTAINER DS aus pulverbeschichtetem Stahlblech in Schwefelgelb

Bilder: eyeseedesigns, Adobe Stock; Ross Helen, iStock

PULVERBESCHICHTET UND IKONISCH: DER CONTAINER DS

Was heißt eigentlich...?

Korrosionsschutz bedeutet meist, eine zusätzliche Beschichtung aufzubringen. Bei Aluminium hingegen reicht ein wenig Sauerstoff. Im Elektrolyseverfahren bildet das Metall aus sich selbst heraus eine ebenso harte wie haltbare Oberfläche aus Aluminiumoxid. Und die kann sogar gefärbt werden

Roh, unverblümt, radikal – verzinkte Oberflächen besitzen eine besondere Ästhetik und entwickeln in Zusammenspiel mit Material, Form und Umgebung oft eine faszinierende Schönheit. Wir bei MAGAZIN schätzen das Material und verwenden es bei verschiedenen Produkten.