Was heißt eigentlich eloxiert

Korrosionsschutz bedeutet meist, eine zusätzliche Beschichtung aufzubringen. Bei Aluminium hingegen reicht ein wenig Sauerstoff. Im Elektrolyseverfahren bildet das Metall aus sich selbst heraus eine ebenso harte wie haltbare Oberfläche aus Aluminiumoxid. Und die kann sogar gefärbt werden.

Text: Stephan Becker

Aluminium ist ein seltsames Material. Einerseits nicht besonders wertig, wenn man an Verpackungen oder alte DDR-Münzen denkt. Und andererseits aus vielen Hightech-Bereichen kaum wegzudenken. Ob im Automobil- oder Flugzeugbau, ob bei Leuchten oder edlen Laptops, ohne Aluminium geht nichts. Das hat nicht zuletzt mit seiner im Vergleich zu Stahl geringeren Dichte zu tun. Für eine ähnliche Festigkeit braucht es zwar mehr Volumen, ist aber zugleich deutlich leichter.

Nachteilig ist neben einem höheren Energieaufwand bei seiner Herstellung allerdings seine chemische Reaktionsfreudigkeit. Zwar bildet sich schnell eine natürliche Oxidationsschicht, die im Gegensatz zu Eisenoxid – sprich: Rost – bereits eine gewisse Schutzwirkung entfaltet. Aber als unedles Metall ist Aluminium trotzdem alles andere als dauerhaft korrosionsbeständig. Gerade seine Reaktionsfreudigkeit lässt sich jedoch im Eloxal-Verfahren zum Vorteil wenden.

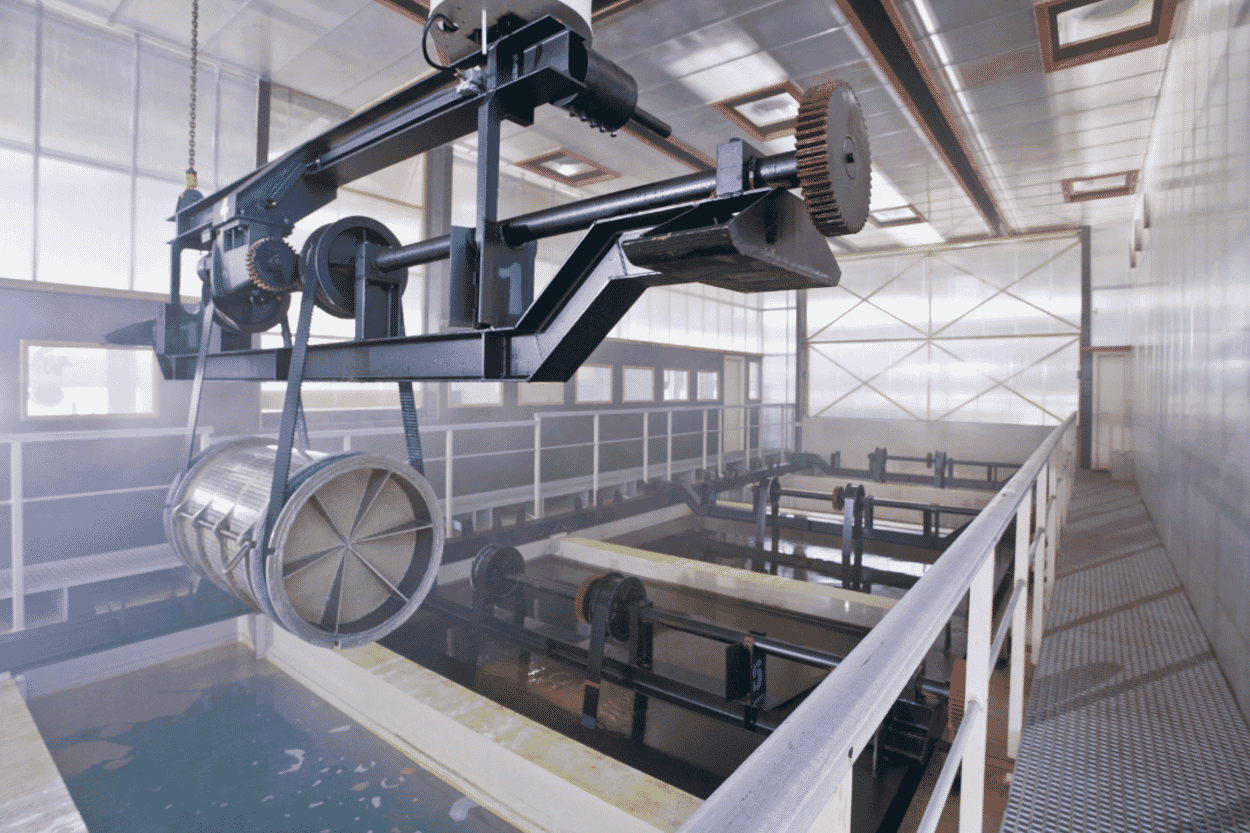

Eloxal steht für elektrolytische Oxidation von Aluminium. Das Prinzip wurde Anfang des letzten Jahrhunderts erfunden und ab Mitte der 1920er-Jahre von den Vereinigten Aluminium-Werken in Deutschland unter diesem Namen popularisiert. Unter Einsatz von Gleichstrom wird in einem säurehaltigen Elektrolysebad eine signifikant dickere Oxidschicht erzeugt. Und diese zeichnet sich durch eine dramatisch verbesserte Härte und Schutzwirkung aus. Eloxierte Oberflächen werden dadurch bei Gebrauchsgütern nutzbar und strapazierfähig.

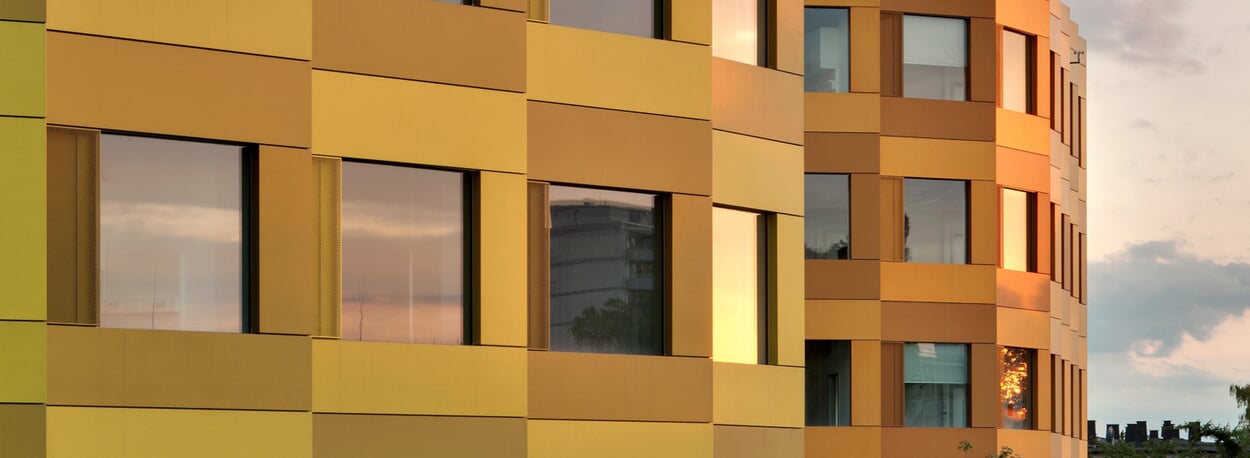

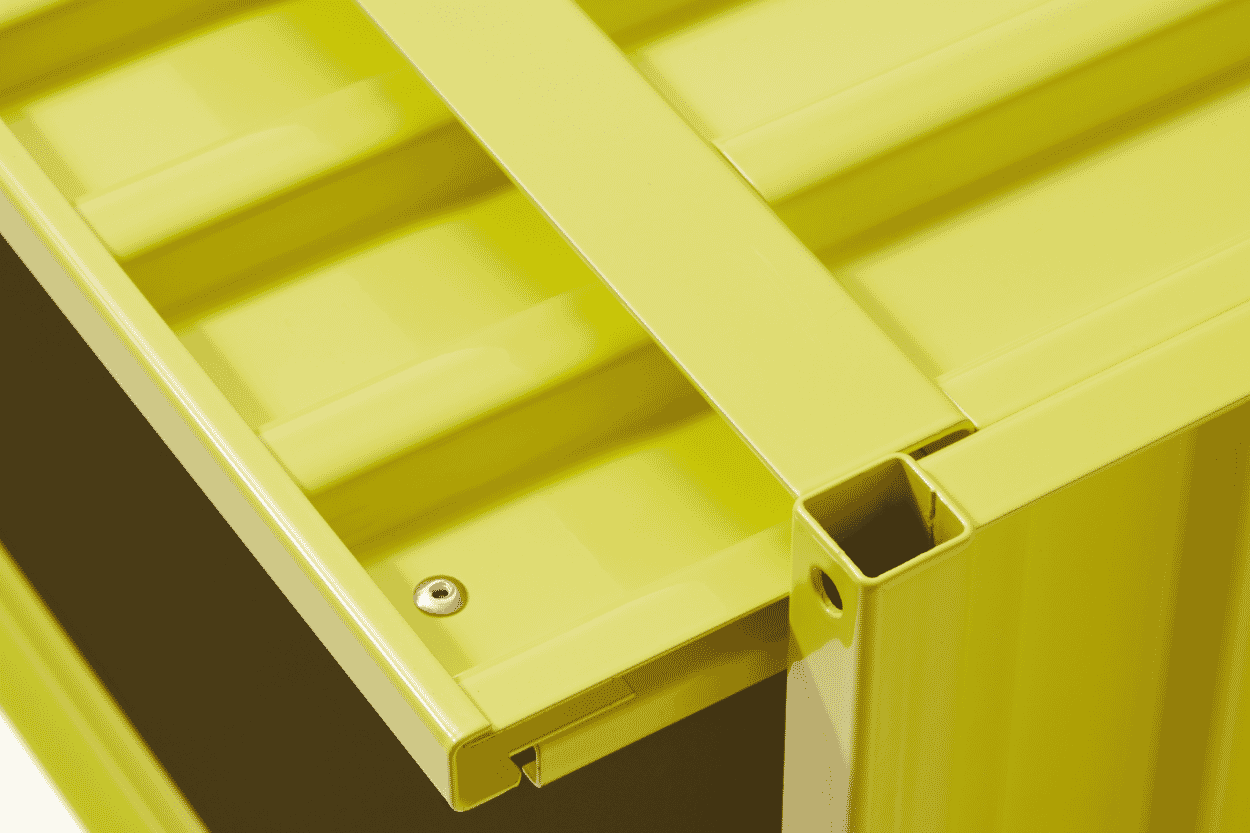

Optisch gefällt die feinmetallische Struktur der Oberfläche. Ob glänzend oder matt, hängt dabei von der Vorbehandlung der Werkstücke mittels verschiedener Beizen ab. Und bunt kann es schließlich nach der Oxidation werden. Aufgrund der Porosität der Kristallstruktur reichen nämlich einfache Färbemittel und eine abschließende Versiegelung unter anderem im heißen Wasserbad. Wie dieser letzte Schritt basieren auch alle anderen eingesetzten Substanzen auf wasserlöslicher, weitgehend unbedenklicher Chemie. Ähnlich unproblematisch können beim Recycling bestehende Eloxal-Schichten wieder entfernt werden. Das Ergebnis des Verfahrens ist ein Oberflächenschutz, bei dem der metallische Charakter des Werkstoffs selbst bei farbigen Finishs erhalten bleibt. Und weil außerdem – anders als bei einer Lackierung oder Pulverbeschichtung – nichts ergänzt, sondern lediglich die bestehende Oberfläche transformiert wurde, kann hier selbst bei mechanischen Beschädigungen nichts abplatzen.

Bilder: Markus Bredt; Erdoganlar Aluminium

Was heißt eigentlich...?

Roh, unverblümt, radikal – verzinkte Oberflächen besitzen eine besondere Ästhetik und entwickeln in Zusammenspiel mit Material, Form und Umgebung oft eine faszinierende Schönheit. Wir bei MAGAZIN schätzen das Material und verwenden es bei verschiedenen Produkten.

Langlebig, vielfältig, emissionsarm, effizient. Pulverbeschichtung mag zwar nicht so glamourös klingen, aber wenn es bunt werden soll, gibt es im Oberflächenschutz kaum ein besseres Verfahren. Dank elektrostatischer Effekte können damit perfekte Oberflächen hergestellt werden. Und wenn es hart auf hart kommt, zeigen sie Charakter.